谁是氢冶金第一家?氢能炼钢让钢铁企业蝶变为

时间:2022-12-13 08:59 来源:网络整理 作者:采集插件 点击:次

从改革开放到加入WTO,国内经济建设高速发展的背后是快速攀升的碳排放量。我国重点工业碳排放量,包括火电、钢铁、水泥、有色、石化、化工等行业,占全国总排放量约80%。其中,电力(火电)约占50%,钢铁行业约占15%,水泥约占12~14%。可见,若想10年实现碳达峰、30年实现碳中和的目标,火电、钢铁行业必须率先行动!想想看,为啥全国统一的碳排放权交易市场第一批试点就是电力企业,说明很重要! 经过上一轮“供给侧改革”治理,留存下来的钢铁企业刚刚喘口气,焕发生机,可好日子太短,2021年针对钢铁、电力行业的碳达峰行动已开始。在“双碳”政策目标下,钢铁行业再次面临减排升级的“大考”。按照领导讲话,“有条件要上,没条件创造条件也要上”。 令人欣慰的是,作为历来的“老大难”,部分钢铁企业这次体现了高度的创新精神。近期,氢能炼钢火热,“氢冶金”竟然走在氢能应用的第一前沿!钢铁企业从粗放式增长进入高质量发展阶段,似乎印象中的“傻大粗黑”的“黄脸婆”,这次要蝶变为“性感”的“高科技女神”了!

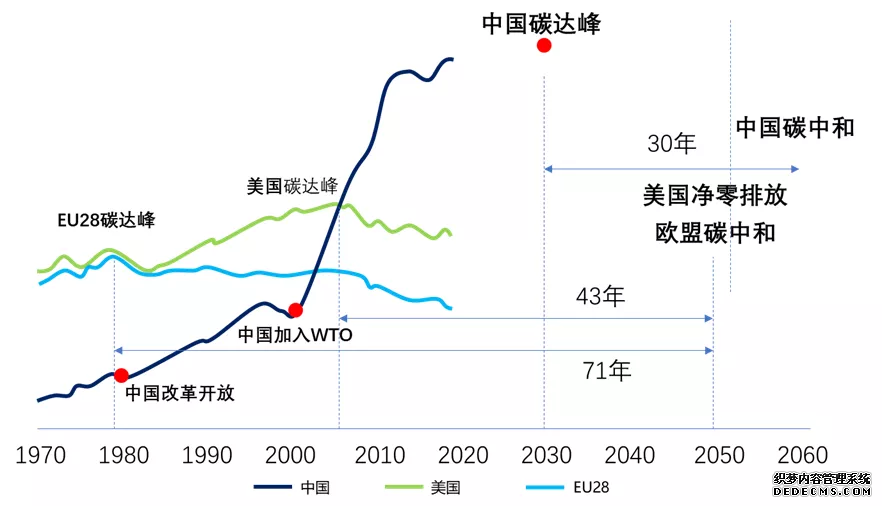

图表1 中美欧“双碳”时间序列图 来源:联合国 氢云链制图 国内钢铁企业减排任务艰巨! 中石油徐春明院士说道:“这么多年来,我们炼钢还是用比较传统的长流程。但现在的趋势是以电弧炉和轻机关联体为主的短流程,这个工艺在欧盟和美国已经超过了50%以上,所以我们又落后了一大步。如果把长流程变成短流程,我们可以减排二氧化碳70%以上。” 2020年中国粗钢产量10.65亿吨约占世界总产量57%,令人尴尬的是,粗钢生产的二氧化碳排放量全球占比高达60%以上,高于产能占比!有研究表明,我国吨钢碳排放高于全球平均水平主要由粗钢的生产工艺结构不均衡,主要是使用焦炭为原料高炉-转炉工艺,而电炉钢比例过低所致。 我国钢铁行业高炉—转炉工艺占比约90%,而电炉工艺仅占10%。这意味着,生产一吨高炉钢排放2吨CO2,明显高于电炉钢0.6吨。但受限于电炉原料废钢使用比例较低的限制条件,电炉工艺占比提高困难,在2019年粗钢产量排名前10的国家中,中国是电炉钢占比最低的国家,行业碳排放总量很难降低。工信部在2020年12月31日发布《关于推动钢铁工业高质量发展的指导意见(征求意见稿)》提出要求,到2025年电炉钢产量比例提升至15%以上,力争达到20%。但氢云链测算发现,但即使达到了工信部20%的目标,也仅降低了7%的排放,距离净零排放差距甚远,此路不通,需要另寻出路。 从根源解决——国内钢企探索氢冶金 条件不到位,但形式不等人。“双碳”目标之下,钢铁企业减排只能是“有条件要上,没条件创造条件也要上”。除了改变工艺、技改减排等方式之外,国内钢铁企业开始探索从根源上解决碳排放问题——从“炭冶金”走向“氢冶金”。 在2019年后,国内钢铁企业关于氢冶金的消息开始明显增加。步伐较快的钢企,如宝武、河钢、酒钢、建龙等,已经开始进入执行阶段。其中动作最快的建龙,已经实现了氢冶金的正式投产:2021年4月13日凌晨4点20分,内蒙古赛思普科技有限公司年产30万吨氢基熔融还原高纯铸造生铁项目成功出铁。这标志着氢基熔融还原冶炼技术成功落地转化,国内传统的“碳冶金”向新型的“氢冶金”转变的关键技术被成功突破。

图表2 内蒙古赛思普科技有限公司鸟瞰 来源:赛思普 目前内蒙古赛思普正在加紧生产。据了解,今年5月项目投产以来,企业日产高纯生铁1500吨至1800吨。该项目主导产品为高纯铸造生铁和超高纯铸造生铁,产品与常规高炉铁水比,它有低磷、低硫,低硅、低碳、低有害元素的优点。主要应用于风电、核电、高铁等高端铸件领域。

图表3 内蒙古赛思普科技有限公司冶炼作业区 来源:赛思普 (责任编辑:admin) |